⑶几种功率转换电路的比较:

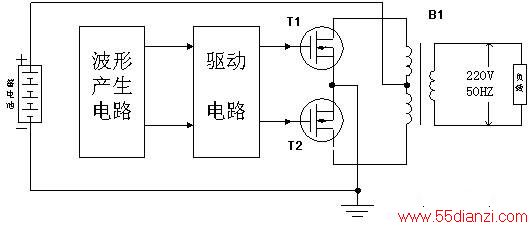

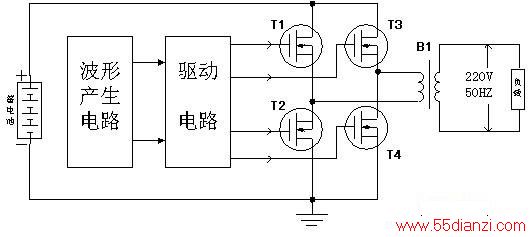

逆变器的功率转换电路一般有推挽逆变电路、全桥逆变电路和高频升压逆变电路三种,其主电路分别如图3.1、图3.2和图3.3所示。

图3.1所示的推挽电路,将升压变压器的中心抽头接于正电源,两只功率管交替工作,输出得到交流电输出。由于功率晶体管共地连接,驱动及控制电路简单,另外由于变压器具有一定的漏感,可限制短路电流,因而提高了电路的可靠性。其缺点是变压器利用率低,带动感性负载的能力较差。

图3.2所示的全桥逆变电路克服了推挽电路的缺点,功率开关管T3、T6和T4、T5反相,T3和T4相位互差180°,调节T3和T4的输出脉冲宽度,输出交流电压的有效值即随之改变。由于该电路具有能使T5和T6共同导通的功能,因而具有续流回路,即使对感性负载,输出电压波形也不会产生畸变。该电路的缺点是上、下桥臂的功率晶体管不共地,因此必须采用专门驱动电路或采用隔离电源。另外,为防止上、下桥臂发生共态导通,在T3、T6及T4、T6之间必须设计先关断后导通电路,即必须设置死区时间,其电路结构较复杂。

推挽式逆变器电路原理框图

全桥式逆变器电路原理框图

高频升压式逆变器电路原理框图

上图为高频升压电路,由于推挽电路和全桥电路的输出都必须加升压变压器,而工频升压变压器体积大,效率低,价格也较贵,随着电力电子技术和微电子技术的发展,采用高频升压变换技术实现逆变,可实现高功率密度逆变。这种逆变电路的前级升压电路采用推挽结构(T1、T2),但工作频率均在20KHz以上,升压变压器B1采用高频磁芯材料,因而体积小、重量轻,高频逆变后经过高频变压器变成高频交流电,又经高频整流滤波电路得到高压直流电(一般均在250V以上),再通过工频全桥逆变电路(T3、T4、T5、T6)实现逆变。采用该电路结构,使逆变电路功率密度大大提高,逆变器的空载损耗也相应降低,效率得到提高。该电路的缺点是电路复杂,可靠性比上述两种电路偏低。

5.逆变器的波形产生电路:

⑴ 方波输出的逆变器波形产生电路:

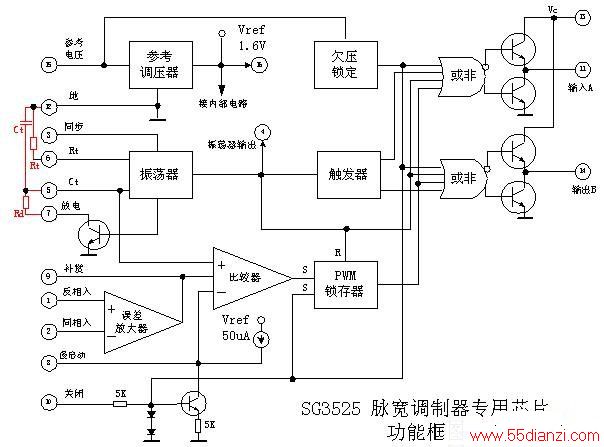

方波输出的逆变器目前多采用如SG3525A、TL494等专用脉宽调制集成电路来产生占空比可变的PWM脉宽调制波形,并采用功率场效应管作为开关功率元件。由于SG3525具有直接驱功率场效应管的能力,并具有内部基准源和运算放大器和欠压保护功能,因此其控制性能更好。

① SG3525A 双端输出式SPWM 脉宽调制器专用芯片:

振荡器及可调的死区时间:

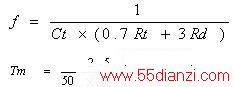

振荡器的时标电容Ct单独设有放电电路,电容Ct通过外接电阻Rd至引脚7,改变Rd就可以改变Ct的放电时间,也改变了死区时间Td 。

振荡器的振荡频率由下式确定:

慢启动电路:

慢启动电路是由外接电容Cm,并由内部50uA恒流源充电达到50%输出占空比的时间是:

输出限流和关断保护电路:

SG3525A 的10脚为关闭保护端。当10脚电位 V10=0时,芯片正常工作;当V10>0.7v时,芯片将进行限流操作;当V10>1.4v时,将关断输出。

图腾柱式输出级:当Vc(13脚)和Vi(15脚)接+12-15V时,可使输出更快地关断,用以驱动功率MOSFET。在状态转换过程中,由于晶体管存在开闭滞后,使流出和吸收间出现重叠导通,在重叠处产生一个电流尖脉冲,其持续时间一般不会超过100ns。为此应在Vc(13脚)和地之间接一个0.1uf的电容将它滤掉。

SG3525A 推荐工作条件:

电源电压(16脚):8――35 v

集电极电压(13脚):4.5――35 v

吸收/流出负载电流:0――100 ma

参考负载电流:0――20 ma

振荡器频率范围:100HZ――400KHZ

振荡器定时电阻:2――150 KΩ

振荡器定时电容:0.001――0.1 UF

死区时间电阻范围:0――500 Ω

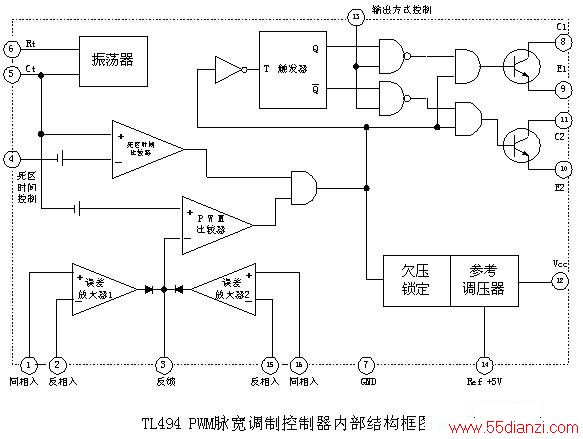

② TL494集成脉宽调制器

⑵ 正弦波逆变器的波形产生:

正弦波输出的逆变器,其控制电路可采用微处理器控制,如INTEL公司生产的80C196MC、MicroChip公司生产的PIC16C73等,这些单片机均具有多路PWM发生

①PWM正弦波脉宽调制技术:

SPWM的控制策略:迄今为止,已有多种不同的SPWM控制策略被提出,如自然采样法、规则采样法、△调制法、滞环电流控制法和指定次谐波消除法等。

一般说来,模拟电路大多采用自然采样法,即将正弦参考波与三角载波接在一比较器的两个输入端,比较器的输出即为产生的SPWM信号。信号的开关时刻由两波形的交点确定。用此种方法可方便地产生高频SPWM信号,其优点是信号精确,电路简单。缺点是脉冲稳定性差,抗干扰能力差。

用微机软件实时产生SPWM信号是一种既方便又经济可靠的方法,它的稳定性及抗干扰能力均明显优于相应模拟控制电路。此外用微机软件可以方便地实现具有多种优良性能,而用模拟电路很难实现的复杂的SPWM控制策略。目前使用微机产生SPWM信号最常用的控制策略是“规则采样法”。与“自然采样法”相比,规则采样法用电平按正弦规律变化的阶梯波代替了正弦波作为参考信号。这种改进大大减轻了计算PWM脉宽的工作量,使通过实时运算产生PWM波成为可能。现在很多系统均采用规则采样法,通过查表或查表与运算相结合,实时产生需要的PWM脉冲。

由于受微机字长、运算速度等因素的影响,目前用微机产生PWM调制信号大多只能应用于控制精度不高、载波频率较低的场合。在高载波频率下产生PWM信号,计算机就显得力不从心。如目前在软开关逆变器中开关频率一般均在20KHz以上,这时PWM信号的载波周期小于50us,而在一个载波周期内PWM脉冲又分为三个间隔,这样每一个间隔就显得非常短。采用目前广泛应用的51或98系列单片机,执行一条指令的最短时间为1us或2us。在这样短的时间内通过实时运算完成产生PWM波,显得非常勉强。即使是采用纯查表法,在这样短的时间内,微机要完成响应定时器中断、给定时器送新的时间常数、送出PWM脉冲,也仍然是手忙脚乱。这时,微机除了生成PWM脉冲外,基本上已很难再做其它事情。因此在实现高频PWM技术时,有的文献介绍用双单片机,一片单片机专用于产生PWM信号(这对于单片机的资源显然是一种浪费),另一片单片机温差实时监测与控制任务。有的则只好用独立的模拟电路或数字模拟混合电路构成PWM信号发生器。

自然采样法:

直接用正弦波曲线和等腰三角波曲线相交点作为管子的开关点。

由于这种方法在一个三角波上的两个相交点与三角波的中心线不对称,所以难以用计算机进行实时控制与模拟。虽然也可以用查表法产生SPWM波形,但将占用大量的内存空间。

规则采样法:

这种方法的着眼点是设法得到一系列等间距的SPWM脉冲,使各个脉冲对三角载波的中心线对称,从而便于用计算机进行实时波形产生。

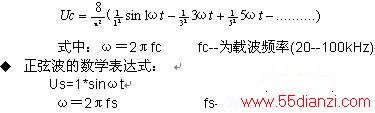

正负三角波的富氏级数展开式:

② SPWM脉宽调制波形的产生:

如果需要输出正弦电压波形,可用一个正弦波(调制信号fs)切割一个等腰三角波(载波信号fc),当正弦波幅度Us大于三角波幅度Uc时,SPWM输出为高电平“1”,当正弦波幅度Us小于三角波幅度Uc时,SPWM输出为高电平“0”。 SPWM输出为一两侧窄中间宽的等幅不等宽的脉冲序列,但各脉冲的中心线间是等距的,且脉宽和正弦曲线下的积分面积成正比,即宽度按正弦规律变化,故称为SPWM脉宽调制。对于正弦波的负半周,可以用倒相技术或负值三角波来进行调制。

载波比:

![]()

本文关键字:逆变器 稳压-电源电路,单元电路 - 稳压-电源电路

上一篇:JKFN-2430型方波逆变器