随着社会的发展, 能源、环保与发展的矛盾日益突出, 锂电池的发展能有效的改善这一问题。锂电池由于工作电压高、体积小、质量轻、无记忆效应、无污染、自放电小、循环寿命长等特点, 广泛应用于电动车汽车能源系统、航空航天电源系统、太阳能光伏电源系统, 移动通信系统以及移动终端设备中。双向DC/ DC 变换器是对锂电池充放电进行管理的重要部分, 其工作性能直接影响到锂电池的使用效率和寿命。

目前, 双向DC/ DC 变换器的拓扑结构主要有2 种型式: 非隔离型变换器和隔离型变换器。非隔离Buckboo st变换器效率高、结构简单, 但没有隔离能力,不能应用于输入输出电压压差较大的场合。隔离式变换器有双向推挽结构、双向半桥结构和双向全桥结构。

其中, 推挽结构效率较半桥双向DC/ DC 结构高, 高压侧输入电压大的时, 开关管承受电压应力大, 且变压器绕线复杂; 半桥结构变压器没有中心抽头, 设计简单, 低压侧电压较低时, 由于电容分压, 造成在升压变换过程中升压能力不足; 全桥结构效率最高, 可以实现软开关控制, 但控制电路复杂, 成本较高。本文提出一种基于采用数字控制的双向DC/ DC 变换器, 采用两级变换结构, 一级采用固定脉冲驱动; 另一级采用双闭环控制, 可以有效的在3 V 锂电池电压与400 V 电源电压之间进行变换。

1 双向DC/ DC主电路结构和工作原理

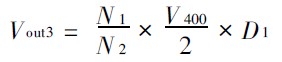

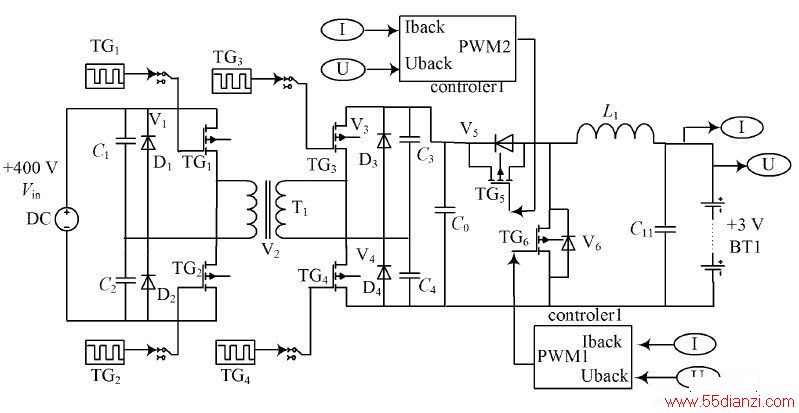

本文采用两级双向DC/ DC 变换器结构, 如图1 所示。第一级采用隔离式半桥变换结构, 利用变压器对高压侧与低压侧进行隔离, 开关管V1 , V1 , V3 , V4 采用固定脉冲控制, 实现从400 V 母线电压和20 V 中间电压进行变换, 第二级采用非隔离式Buckboost 变换器构成, 开关管V5 , V6 采用闭环闭环控制, 实现20 V 中间电压和3 V 锂电池电压之间进行二次变换。

1. 1 降压工作模式

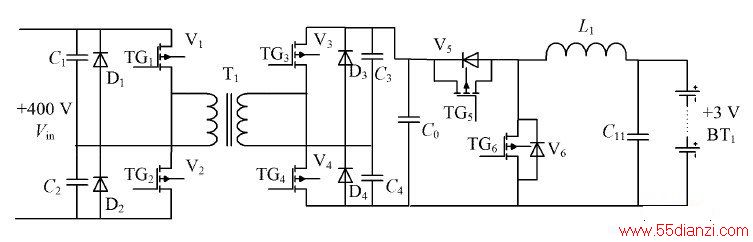

母线侧输入电压400 V, 经C1 和C2 分压, 上下桥臂输入电压为200 V。控制器将固定脉冲送至T G1 和TG2 , 使开关管V1 , V2 工作在开关状态。由V3 , V4 体内二极管与D3、D4 构成全波整流电路, 经C0 滤波, 使电压从400 V 降至20 V; 闭环控制器输出PWM 信号,送至开关管V5 , 使V5 , D6 , L 1 , C11 构成Buck 降压变换器, 将电压从20 V 降至3 V。调节输入开关管V5 的驱动波形占空比, 可以调节输出电压。降压变换时输入电压与输出电压关系式:

式中: N 1 变压器高压侧匝数; N2 变压器低压侧匝数,V400高压侧输入电压; D1 开关管V5 的输入脉冲占空比。

图1 两级双向DC/ DC 主电路图

1. 2 升压工作模式

电池侧输入3 V 电压, 经C11 滤波后, 送至由V6 ,D5 , L 1 , C0 构成boost 升压变换器, 由boo st 变换器将电压从3 V 升至20 V, 调节送到V6 的脉冲占空比, 可以实现调节输出电压; 由第一级变换器升压至20 V 的电压经C3 , C4 分压, 送至半桥变换器, 给固定脉冲至TG3和TG4 , 使开关管V3 , V4 工作在开关状态, 经变压器升压至200 V, 由V1、V2 的体内二极管与D1、D2 以及C1 ,C2 构成全波倍压整流电路, 将输出电压稳定在400 V。

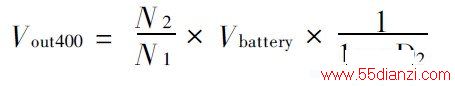

升压变换时输入电压与输出电压关系式:

式中: N 1 变压器高压侧匝数; N2 变压器低压侧匝数;Vbat ter y 电池电压; D2 开关管V6 的输入脉冲占空比。

2 数字控制系统设计

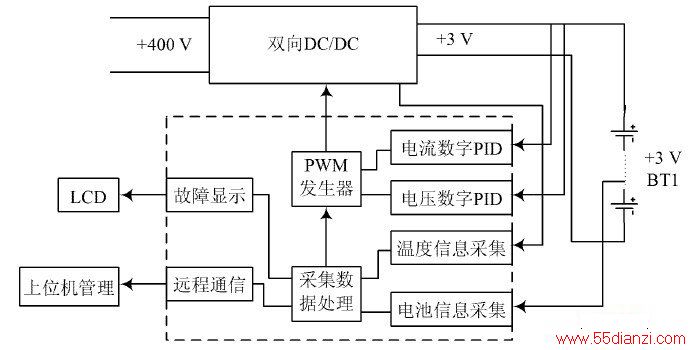

随着电池性能的提高, 对化成电源提出了更高的要求。要求化成电源不仅具有高精度, 高可靠性, 还要具有体积小、安全性高、组网能力强, 以及充放电响应速度快, 过程无冲击, 以延长电池的使用寿命, 传统的模拟化成电源已经无法满足这些新要求。并且, 由于锂电池生产工艺限制, 通常将小容量锂电池并联使用, 这就要求在大型化成设备中多个双向DC/ DC 变换器并联使用,实现量锂电池的化成。为了完成对多点锂电池的管理与监控, 本设计的双向DC/ DC 变换器以DSPIC30F2010 为核心控制器件。dsPIC30F2010 是一款只有28 个引脚的高性能16 位微处理器。它采用哈佛架构, 有1 个16 位CPU 和1 个DSP 内核。

dsPIC30F2010 的外设资源有6 个PWM 输出通道;3 个16 位定时器/ 计数器, 可选择将16 位定时器配对组成32 位定时器模块; 4 路16 位捕捉输入功能, 2 路16 位比较/ PWM 输出; 1 个带FIFO 缓冲区的可寻址UART 模块; 6 路10 位模数转换器( A/ D) , 500 KS/ s( 对于10 位A/ D) 转换速率。该芯片在本设计完成对各个开关管的控制、锂电池电流、电压, 温度测量、设备工况显示, 上位机通信等功能, 结构如图2 所示。

图2 硬件结构图

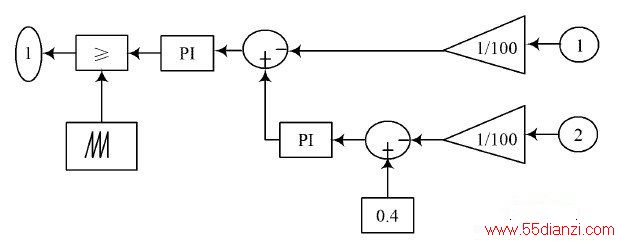

为了保证两级变换器输出电压和电流的稳定, 本设计采用平均电流控制。平均电流控制的原理如图3 所示。该控制方式采用电压外环控制和电流内环控制,Ur 为给定基准信号, Uback 是非隔离Buckboost 变换器的输出电压, Ur 与Uback经误差器后输出至比例积分器得到电流环的基准信号I r ; 通过电流取样电阻得到非隔离Buckbo ost 变换器的电感电流I back , 经比例器得到I of 。通过运算器和比例积分器后得到误差电压Ue , 误差电压Ue 与三角波T r1 比较得到PWM 波, 控制开关管V5 , V6 的导通或截止。

图3 平均电流控制图

在软件设计时, 设置PWMCON1 寄存器的PMOD位置1, 使dsPIC30F2010 的PWM 为独立工作模式; 设置PT MR 寄存器得到基准时基, 配置周期寄存器PTPER 的值, 得到需要频率的三角波, 将AD 采样结果送至PDC, 进行占空比设置。

3 仿真实验及结果分析

利用Mat lab 中SIMULINK 模块进行本设计仿真验证, 其中, 第一级半桥结构采用开环控制方式, 在第2 级非隔离Buckboost 中采用外电压环和内电流环控制。如图4 所示。

图4 整体仿真电路图

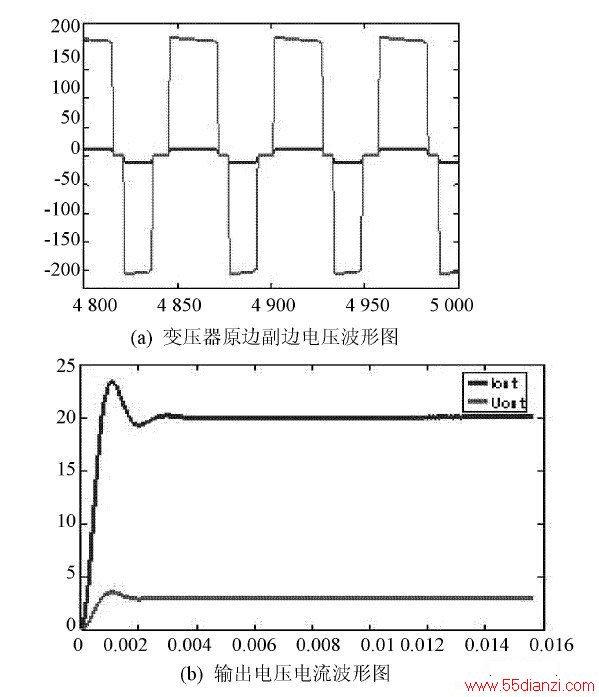

在半桥变换器结构中, 为了防止上下桥臂同时导通, 需要设置一定的死区时间, 让上下桥臂交替导通, 开关频率f = 50 kHz, 上下桥臂的占空比各为0. 3, 输入电压为400 V, 在纹波电流为10% , 纹波电压为1% 的条件下, 计算输出滤波电感为L 1= 25 H, 输出滤波电容为C11= 612. 5 F, 负载电阻R5 = 0. 15 , 变压器变比为N s / N p= 20。

图5 给出了降压时变压器原边副边电压波形和电池充电电压与电流波形, 如图5( a) 所示, 在输入电压为400 V 的情况下, 由于原边电容分压使原边绕组上电压幅值为200 V, 副边绕组电压为10 V, 图5( b) 为输出电压和电流波形, 在开始启动后经过一个上升期, 充电电压稳定在3 V, 充电电流稳定与20 A。

图5 降压仿真结果波形图

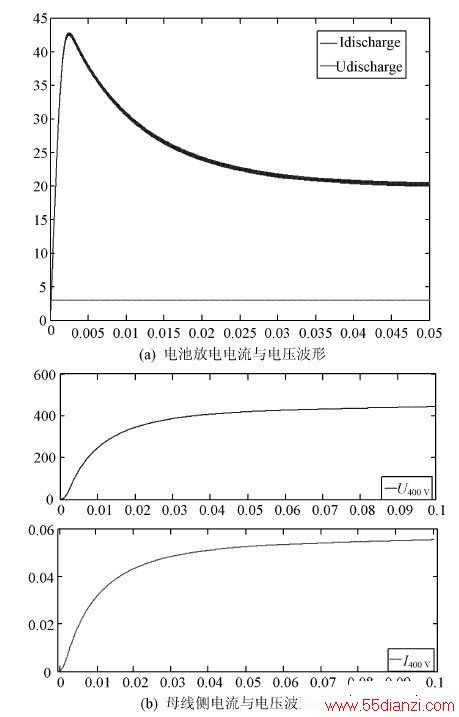

图6 给出了升压时电池侧放电电流与电压波形, 母线侧电流与电压波形, 如图6( a) 电池放电电压电流波形图, 电池放电电压为3 V, 输出电流经过一个周期后稳定在20 A; 图6( b) 为放电时母线侧电压和电流波形,输出电压经过一个周期后400 V, 电流恒定在0. 05 A。

图6 升压仿真结果波形图

4 结语

本文提出两级双向DC/ DC 拓扑结构, 此拓扑的电路结构简单, 由双向半桥变换器和双向Buckboost 变换器进行组合, 改善了单级半桥式双向变换器在电压输入较低时变换性能差的缺点, 通过对该变换器在低压侧为3 V 时进行升压仿真和高压侧在400 V 时进行降压仿真, 分析结果表明, 该双向DC/ DC 拓扑结构能实现大输入与输出电压压差的变换。

本文关键字:数字控制 调稳压-升降压技术,电源动力技术 - 调稳压-升降压技术