对某种新月图润湿曲线必须设立一定的计算标准,对不能满足该标准的批量元器件必须采取表面处理,以去除氧化膜或采用活性强的助焊剂等措施。

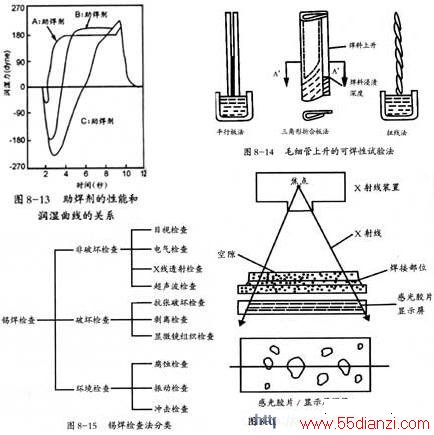

②助焊剂性能检查.用扩展试验法和浸渍法虽可对助焊剂的性能进行检查,但定量评定比较困难。用新月图法能对助焊剂作出定量评价。图8-13表示3种不同活性助焊剂的新月图法的曲线图。助焊剂的性能,照样能表示在图表上。考虑到焊接件的特性和使用环境而选定的助焊剂,采用这个图表就可以制定适当的标准。

8.2.3.毛细管浸透试验

8.2.3.毛细管浸透试验

本试验是根据熔融锡料在母材间隙中的毛细管现象来测定浸透距离(垂直上升高度)或测定流入水平放置的两平板间隙中达到指定距离所需的时间。

如图8-14所示,垂直上升高度的试验法有:①平行板法;②三角形折合板法;③扭线法。可焊性可根据各自在一定试验条件下焊料上升的高度来估计。可焊性计值时如用①、②法,必须采用试验片剥离检查或x射线透射检查。如用③法,则可用目视法直接估计。扭线法最为简便,经常也可用作助焊剂的性能试验。

除以上介绍的可焊性试验法以外,还有:测定熔融焊料流经一定距离浸透时间的拉丁法;测定线路板表面可焊性的新月法;对元器件引线可焊性进行润湿时间测定的球焊法等等。

焊点检查方法

焊点的一般检查方法有非破坏性和破坏性检查,锡焊检查法分类如图8-15所示。电子工业主要进行目视检查和电气检查。有关电子工业产品的焊接检查至今已提出过多种方法,最终被承认为最实际的方法就是目视检查。这样,焊接检查几乎都依赖于熟练的检查员目视方法来进行。但是,为了客观地掌握焊点部分的机械性质和电气特性,以进行完善的质量管理,必须进行抽样的破坏试验或X光射线检查。

目视检查

目视检查可以对单个焊点缺陷乃至线路异常及元器件劣化等同时进行检查,是采用最广泛的一种非破坏性检查方法。但对空隙等焊接内部缺陷无法发现,因此很难进行定量评价。目视检测法可用万能投影仪或10倍的放大镜进行检查。

目视检查的速度和精度同检查人员对焊接有关知识和识别能力有关。这种判断可以按以下基准进行:

1.焊料润湿状态:焊料的接触角9不仅小,而且流动性好,焊料表面光泽则是理想的;

2.焊料的量 引线焊接时,焊料轮廓薄,引线轮廓明显可见;

3.外观 无针孔、砂粒、裂纹、桥接、拉尖等微小缺陷。

电气检查

电气检查是焊接产品在加荷条件下通电,以检查是否满足所要求的规范。它能有效地查出目视检查所不能发现的微小裂纹、桥接等。检查时使用各种电气测量仪。

电气检查所发现的焊接不良,有导通不良及在焊接过程中引起的安装元器件的热损伤。前者有微小裂纹、极细线的锡蚀、松香沾附等;后者由于过热使元器件特性恶化、助焊剂分解气体而引起元器件蚀和变质等。这些缺陷都能通过电气检查验明。

如果能正确地进行目视检查和电气检查,那么几乎所有的缺陷都能发现,这样,焊接检查善了。

X射线透射检查

即在焊接处进行X射线照射,根据X光检查内部缺陷,已成为代表性的非破坏性检查方法。图8-16表示X射线透射检查法的原理。

X射线透射检查对焊接面积比较大的部件检查比较有效。

机械性破坏检查

机械性破坏检查是将焊接处进行机械性破坏,从它的强度和断裂面来检查缺陷,是一种典型的破坏性检查。从抗拉强度、剪切强度、疲劳强度、振动强度等来检查,如测定结果比标准小,说明焊点部分有缺陷。此外,还可以观察断裂面来发现空隙和润湿不良。

因为对所有的成品进行械破坏检查显然是不可能的,所以可进行适量的抽查以作为质量管理手段。

显微镜组织检查

显微镜组织检查是将焊接处切断研磨,用显微镜来观察其界面的检查方法焊料熔蚀、合金层形成及微小裂纹的有效方法。

但是,和机械破坏性检查一样,不能对所有成品进行,只能定期检查建立焊料成份和焊接条件的间接管理。

实负荷检查

实负荷检查就是把每一个焊接部件在实用条件下进行加荷以检查其动作状况,有振动检查、冲击检查、急熟急冷检查、加速度检查、耐压检查等。根据实用条件把它们组合起来进行实用检查。要求对每一个成品进行必要的检查,以提供实用合格的成品。这种检查方法最为严格,可靠性高,航天产品等焊接可靠性要求特别严格的情形才予以采用。

检查设备

焊点的检查用目视法检查最为确实,可靠性最高,这仅是对还没有万能检查设备而说的。近年来,印制板越来越趋向于微细化和细密化,用目视检查非常困难,很多缺陷被漏检,有时完全不可能作目视检查。所以,对于微细化高密度化的印制板,必须使用设备作自动检查。对焊后印制板进行电气线路的电气检查并兼带发现焊接缺陷。把这种检查设备进一步扩大到对印制板图案进行布线检查的设备,同时也应用了激光与红外技术。前者接触式电气检查设备,后者是非接触式外观检查设备。

本文关键字:检测 元器件检测,元器件介绍 - 元器件检测

上一篇:SMT:目视检查方法