电池充电器的设计者要面临一个基本的选择:是使用有很多供应商能够提供、有丰富选择的专用充电控制IC,还是使用可编程控制器。由于电池充电控制是一个缓慢的过程,可以用廉价的微控制器及其嵌入ADC、信号调整以及PWM模块,直接控制充电器的功率转换电路。也可以用一只微控制器做充电器与电池管理系统之间的通信和交互,如在智能充电器中;可以将微控制器用于灵活的用户接口,如充电状态显示器中;可以将其用于电池调节控制;还可以用于其它灵活特性中。不过与采用专用充电控制IC的充电器相比,微控制器电路与固件的设计与测试通常更昂贵,产生成本也更高。

充电需求

大多数最新的电池充电器设计是针对锂化学电池。它们包括:锂离子、锂聚合物、磷酸铁锂,以及相关的电池类型,比其它商用的可充电电池有更高的体积和重量能量密度。因此它们很适合用于便携式电源系统,如电动汽车;便携计算与通信设备(智能手机、PDA、平板电脑以及笔记本电脑);军用计算机辅助战斗系统;以及医疗参数监控器。镍化学电池仍在使用中,但正在被锂化学电池快速取代。

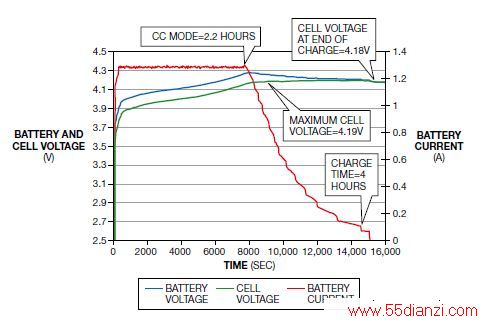

为锂化学电池充电要求充电器能同时控制充电电流和电池电压。最早的充电器采用的是为电池芯提供CC(恒流)的模式,直到电池电压上升到“浮充”电压。一旦电池芯达到了浮充电压,充电器的输出就以CV(恒压)方式保持这个浮充电压值,直到充电电流降到一个固定的低值。当电池降到这个小电流值时,充电器关闭(图1)。与镍化学电池和铅化学电池不同的是,锂化学电池通常在充电结束后没有涓流充电。实际上,在充电结束后仍维持小电流会损坏某些锂电池芯。

图1,当电池芯达到浮充电压时,充电器的输出电压就保持在CV模式的浮充值,直到充电电流降至一个固定值。当电池达到小电流时,充电器关闭

使用标准的CC/CV算法就可以对一个锂化学电池的充电时间做出近似的估计,方法是用电池容量(安培小时)除以恒流模式下的充电电流(安培),得到的值再乘以充电时间1.3小时。通过正确的设计和对CC/CV模式算法的智能调整,可以得到更接近的计算值,但前者是一个良好的开始。另外,如果因为不良设计或不精确的电池电压测量,使CC到CV模式的转换开始太早,那情况就会糟得多。

锂化学电池充电器的最低要求是,它必须能够同时控制进入电池的电流,以及电池充电端子之间的电压。从安全考虑,大多数锂化学电池充电器都会在电池温度过高或过低时中断充电。很多情况下,当电池电压低到安全地恢复一个过放电电池时,充电器可以降低充电电流。

锂化学电池芯结构的标准简称是NSMP,即N个芯串联/M个芯并联。在设计一款充电器时,记住串联数最关键,因为它决定了电池电压。并联数决定了电池容量,只有在某种充电电流下计算充电时间时,才会用到它。

电池充电器的转换效果正在成为一个关键问题,因为美国能源部(DOE)和其它国家监管机构都在逐渐推出这方面的规定。随着这些新规定的生效,高效率将成为主要的转换器类型选择标准。

专用充电IC

所有专用的充电控制IC都是将一个直流输入电压(一般是来自一个AC/DC电源)转换为所需要的电流和电压,供电池充电。多数针对锂电池的专用充电IC都支持前述的需求:CC与CV模式控制、电池温度使能/禁用,以及减少电流的低压电池恢复。这类IC的例子很多,如TI公司提供约160种器件;凌力尔特技术公司有大约60种,Maxim公司有约70种;而InterSIL也有约50种。其它公司提供了更多充电器IC的选择,如飞兆半导体公司、Analog Devices、飞思卡尔、Micrel、安森美半导体公司,以及Torex半导体公司。

在选择专用充电控制IC时,通常要从几方面着手:电池化学特性;串联电池芯的数量,或最大电池电压;所需要的充电电流;以及器件是否需要对温度的充电使能/禁用功能。另外,还必须考虑电源来源是否为USB接口,以及最大最小输入直流电压。大多数IC供应商的网站上都有参数化选择工具,能够缩小你的选择范围。

几乎所有专用充电控制IC都采用了降压型转换器,即输入电压高于最大电池电压。少量IC支持降压/升压型电压转换。最小输入电压与最大电池电压之间的差额也是一个重要的选择因素。

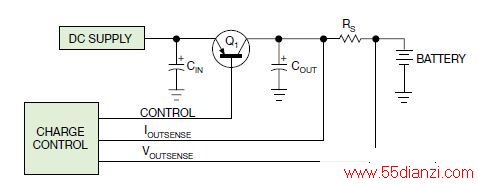

专用充电控制IC可分为两大类: 线性转换器和开关模式转换器。线性转换器的充电电流通常小于1A,只能工作在简单输入输出电压的情况。另外,如果未采用散热片、风扇或类似高成本散热装置,转换器的功率损失也会变得不可控制。然而,线性转换器的特点就是廉价、小型及易于设计(图2)。

图2, 线性转换器价格便宜,体积小,并且易于设计

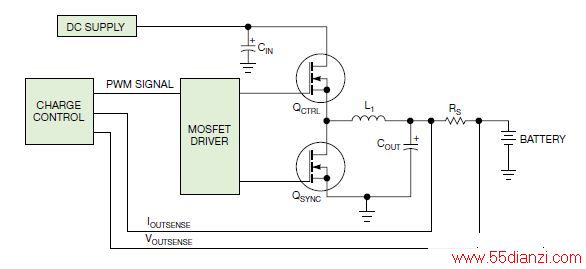

开关模式转换器的设计与实现要更复杂,但可以支持几乎无限的I/O电压与充电电流。现代开关模式转换器工作在很高的开关频率,因此可以采用小型外接电感和瓷片电容,这就使电路可以做得小而简单。用开关模式转换器替代线性转换器,可获得更高的转换效率(图3)。

图3,现代开关模式转换器工作在很高的开关频率上,它们可以使用小型外接电感和瓷片电容,因此电路既小又相对简单

使用微控制器

现在,你也许奇怪,为什么不在所有情况下都选择专用充电控制IC,以取代微控制器所要做的昂贵嵌入固件开发以及电路设计工作。很多微控制器有内置ADC、信号调整以及PWM控制,这些都是电池充电控制设计的要求。例如来自Cypress公司的PSoC系列,TI公司的MSP430系列,MicroChip公司的PIC处理器,以及Atmel公司的AVR处理器,等等。

你可以用一只廉价、功耗较小的微控制器设计一个电池充电控制器,因为充电控制不同于一般的电源控制,它因电池的电化学特性而较缓慢。在电池里,除了触发保护以外,没有什么是在几百毫秒时间内发生的,而电池充电器从来不会触发保护。因此,软件实现的控制循环非常适合于电池充电控制。只需要几百行C代码,就可以为锂离子电池实现CC/CV协议充电控制。

唯一需要硬件支持的电路是电压与电流测量放大器、ADC、PWM输出,以及一些通用I /O端口;大多数现有微控制器都集成了这些部件。这些处理器通常还带有I 2C或SMbus(系统管理总线)接口,可用于需要与电量表做通信的设计。

各家供应商都发布了大量说明文档,描述如何将自己产品用做电池充电控制器。有些甚至提供了这种应用的评估系统,可以帮助你开始做电路和固件设计。很多情况下,基于微控制器充电控制器的设计与生产成本要高于采用专用控制器的设计。但为什么还要花这些钱,摊这些麻烦事呢?

单芯电池

为单芯电池充电需要最简单的充电控制设计。现在有大量的专用充电控制IC,可以处理高达3A的充电电流,有内置开关MOSFET,几乎不需要外接元件。采用5V直流、最大500mA,通过USB接口的充电设计正日益流行。单串联电芯电池几乎都使用这种方案,并且可以为这种应用选择专用线性IC和开关模式控制IC。

单芯充电算法通常不需要电池与充电器之间的通信。因此,设计者一般会用专用的充电控制IC来实现单芯电池充电器。这些例子包括手机充电器、剃须刀充电器,以及智能手机和平板电脑的充电座。这些便携设备的核心电压足够低,一块单芯锂化学电池芯就可以提供出最低3V输入电压。很多这些设备可以用USB电源充电。

但在某些情况下,多槽充电器更适合于应用。这些情况包括医疗与军事应用,这时某个中心场所总要充多块电池。微控制器经常可以控制一个以上的电池充电槽,因为充电的控制算法很慢。微控制器对多槽的控制能力可以获得一种量产的成本优势,但也使固件复杂化,使充电器更难以设计与测试。MicroPower这类供应商可提供多至四槽的充电器,它用一个廉价的PSoC微控制器就足以控制。

二至四芯电池

当便携设备需要的功率超过单芯锂化学电池的能力时,就需要考虑两只或四只电池芯并联的电池。为这些电池充电要面临复杂得多的设计问题,因为这时有电池芯的均衡以及CC/CV算法调整的要求。为多芯电池充电时,必须使最大电池芯电压(而不是电池电压)小于规定的浮充电压。如果当一只或多只电池芯电压过高情况下,充电器还不断向电池芯中送入电流,则电池芯就会损坏,缩短电池的寿命,甚至在极端情况下产生安全问题。

你可以把电池芯均衡电路设计到电池里,它或者是在某些电池芯周围有分流电路,或者是为选定的电池芯增加额外的电流,从而保持所有电池芯的均衡。但是,有时候充电器也需要加入到均衡工作中,为实现这一功能,充电器必须能与电池管理系统通信。专用充电IC一般不支持这种交互式充电控制功能,因此需要采用微控制器。

上一篇:压电陶瓷滤波器的使用与代换