一、引言

我厂原瓶装生产线的注水机为早期牙发设计的产品,大部分功能由纯机械控制动作完成。电气控制部分主要是变频器输出控制主驱动电机和传统继电器组成的保护回路,自动化程度低机械控制动作缺点是速度慢,效率低,故障多,机械磨损大,且会造成部分产品的浪费。纯传统继电器组成的回路缺点是复杂,检查,处理故障,花时间,若想、扩展功能时线路改动大。在一次搬迁厂房中,我们利用重新安装设备的机会,对其进行改造。用PLC输出控制完成其原来的机械控制动作,用PLC内部中间继电器代替大部分传统继电器功能。

二、主要的自动控制过程

1、检测到有空瓶进入注水位置时,打开阀门注水,注水位置没瓶时关阀。

2、爆瓶时,向爆瓶位置冲水。

3、有注满汽水的瓶子到压盖机时放盖,没瓶子到时卡盖。

4、进瓶输送带上瓶子不足时,注水机慢速运转,挤满瓶子后,又转为高速。出瓶输送带堆满瓶子时慢速,走空后,又高速运转,爆棚时停机。

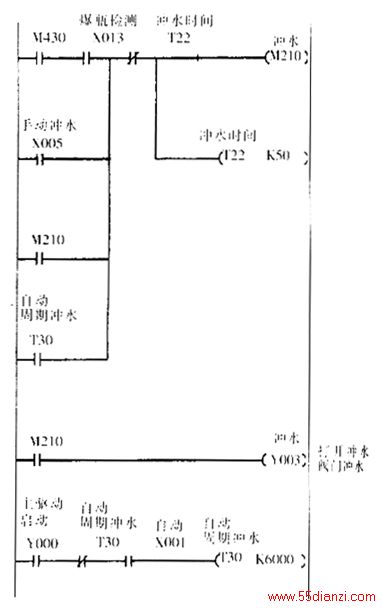

5、为了避免溢出汽水对机器的腐蚀,设置自动冲水功能,每隔一段时间自动冲一次水。

6、故障发生时,停机且故障指示灯亮,必须处理完毕后,按复位键确认,才能重新启动机器。

三、可编程控制器的选择

注水机的自动控制过程比较简单,输入,输出点不多,从经济的角度考虑,我们决定选择微型系列的PLC作为我们的可编程控制器。在同类产品中,我们觉得三菱公司PLC的移位语句(SFTL、SFTR)在注水机控制编程中特别有用,该语句功能与其它产品中的移位语句功能有所不同,它不是左移或右移后,空位补“0”,而是根据指定的信号状态补“0”或“1”,很适合应用于注水机的自动控制中。故我们选择了三菱公司的FXON-60MR作为我们的控制器。主驱动电机仍由变频器输出控制。

四、主要的程序设计

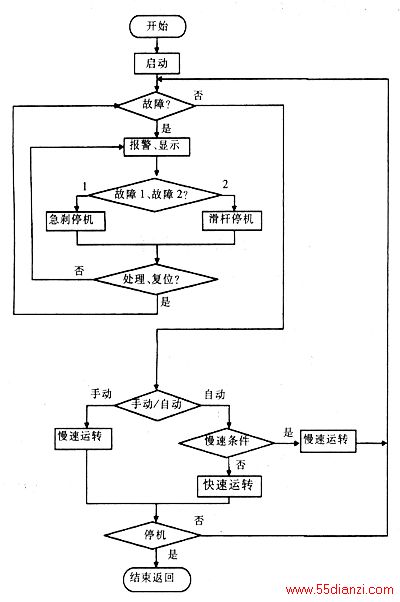

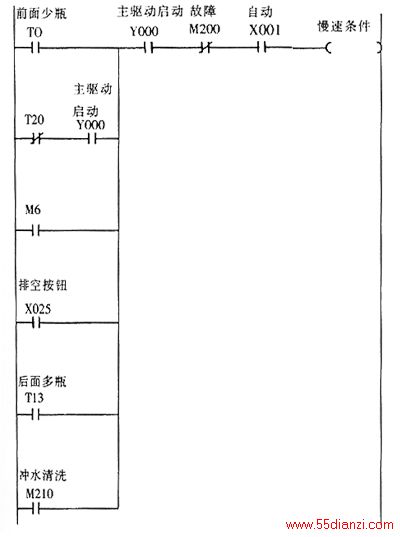

根据生产工艺的要求,设计以下控制流程(图1)。

故障1:急停;变频器报警;安全保护动作;控制电源断

故障2:(自动状态)出口爆棚;缺盖;出口压盖检测没盖

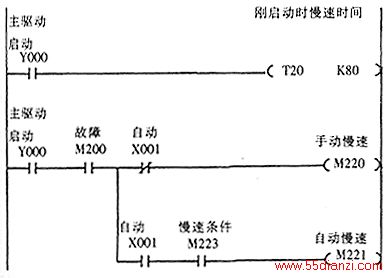

慢速运转条件:1刚启动运转;2进瓶输送带少瓶;3出瓶输送带满瓶;4爆瓶

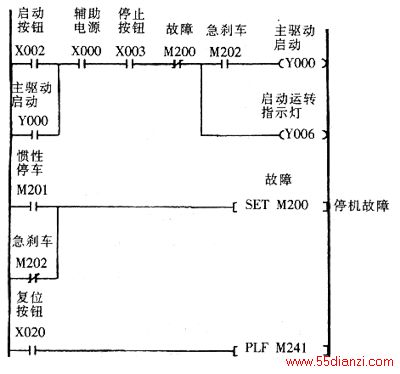

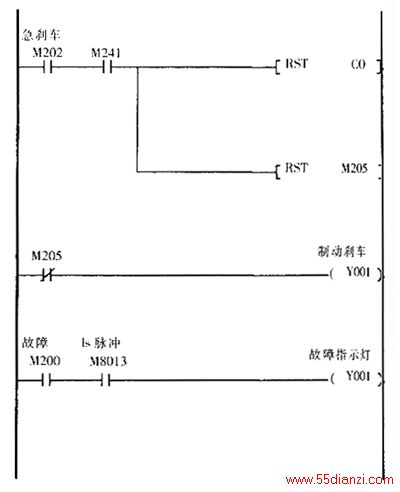

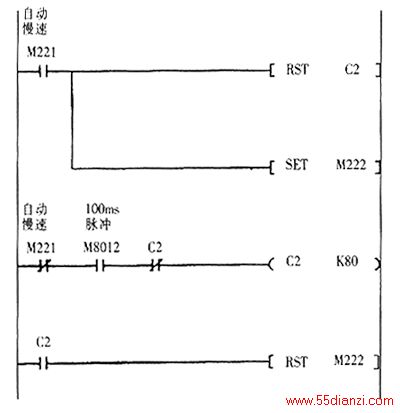

主要的控制程序设计如下:(梯形图)

停机分为两种情况:一种为正常的滑行停机,不刹车制动:另一种为紧急情况下的刹车制动停机。这就避免了以前总是停机、制动刹车同时动作所造成的有时是不必要的机械磨擦损耗,也减少了主驱动电机的磨擦发热机会。

在以前,操作人员要随时根据前后输送带瓶子情况,调节注水机运转速度。爆瓶时,要迅速按下冲水按钮,同时调慢速度。这不仅增加了工人的劳动强度,而且生产效率也低。在这次改造中,我们把这些动作都加进了PLC程序设计中,真正实现了电气自动化控制。

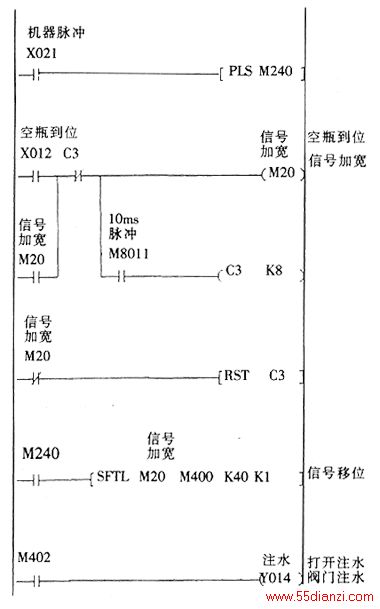

下面分别为注水、爆瓶冲水、F盖动作。在这里主要应用三菱公司PL山C中的特别移位功能指令(SFTL、SFTR)。该指令在电气传动输送带的启动(特别是输送带较长,电机多的情况)也很有用,电机逐个启动,可避免同时启动对供电系统的冲击。具有这种功能的指令在其他公司PLC中很少有现成的,一般都需要自己编写一段功能模块,而使用该功能指令编程会使程序显得更为精简。

这就解决了以前控制很难实现的检测爆瓶位置,及自动向爆瓶位置冲水的功能。避免了以前爆瓶时往仕旦停机,人为手动冲水的过程。同时注水与下盖动作也变得更为准确。原注水动作是靠瓶子进入注水位置触动开关打开阀门的纯机械控制来完成,在潮湿、糖水多的环境中,触动开关很容易失灵,再加上瓶子对开关的触动很难保证每次都准确,故生产中经常会出现误动作或不动作,要经常停机进行人为调整,这大大降低了生产效率。现由PLC输出控制电磁阀动作,来实现阀门的开启或关闭,既快速又准确。

在检测光电开关安装时,主要注意调整以下信号,只有满足以下条件,才能保障注水、爆瓶冲水动作的准确完成。

五、结束语

我厂这条瓶装生产线为七十年代末的旧设备,几乎是纯机械动作控制,故障多,效率低。电气部分也都是传统继电器组成,主要控制启动、停止及一些简单的保护动作,很多情况都需要人为干预,自动化程度低。搬迁时,弃之可惜,且重新买进-套新设备,成本又太高。现在其原来基础上进行改造后,以前经常出现的故障消除了,操作工人的操作变得轻松了。投入的改造成本很低,却使一部旧设备改进了很多,实现了机械化向自动化的升级,产生了良好的生产效率和经济效益。

本文关键字:暂无联系方式电工文摘,电工技术 - 电工文摘

上一篇:PL在装酒机止盖器系统中的应用