石灰炉热工参数数值分析与优化分析

点击数:7985 次 录入时间:03-04 11:50:53 整理:http://www.55dianzi.com 经验交流

式中

Kv为体积综合传热系数,ΔQS为控制体侧面的散热损失项[2]。

4.2 计算方法

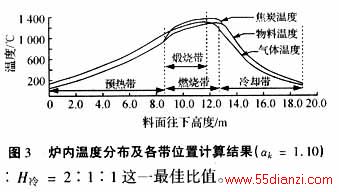

在石灰炉生产过程中,炉内过程大致可分为原料预热带、锻烧反应带和产物冷却带,因此计算过程可分区采用迭代法求解,基本步骤如下

:

预热带 只考虑传热、水分挥发和挥发分析出反应。假设第1段进料侧气体温度t,流量V0,成分X。根据质量平衡和能量平衡,可计算该段出料侧的混合料温度t′m和气体温度

t′。然后将其作为第2段入口参数,再求出第2段出口参数,依此类推,可得整个预热带的物料和气流温度的纵向分布。因常压时石灰石在

900℃开始分解[2],故预热带的计算至

t′m=900℃时结束,将所有ΔH累加得到预热长度H预,然后转入锻烧带的计算。

反应带 在锻烧带顶部,焦炭燃烧反应与石灰石分解反应同步进行,但在锻烧带底部,石灰石分解先结束,而焦炭燃烧仍会持续进行,故实际上燃烧带长度大于锻烧带长度

[3],一般合称为反应带。计算过程与预热带相同,只是此时方程多出反应项。考虑焦炭、石灰石

(或石灰)、气体之间的热量交换,此时要联立上述所有方程解算tc,ts,t 3个温度,其它如气体成分、流量、密度也可相应解出。锻烧带的计算,至石灰石分解率达到设定值时结束。但燃烧带的计算,应至设定的机械不完全燃烧率时结束,这样分别得出煅烧带和燃烧带长度。

冷却带 冷却带的计算过程与预热带相同,计算至H冷=H-H燃-H预时结束。最后得到进口风温

t*和排灰温度t*m。通常计算得到的t*与进口空气的实际温度存在偏差,需根据偏差的大小和方向,适当调整顶温

t,再重复以上计算过程,直至使t*达到设定误差为止,最后输出各带位置和炉内温度分布曲线。

5 计算结果及其分析

根据上面所提出的模型及算法,针对某厂Ф

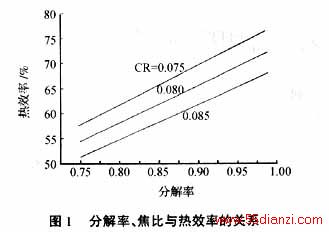

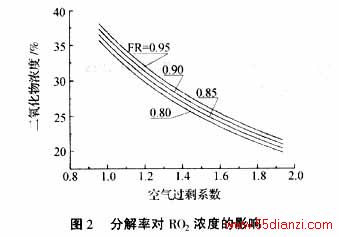

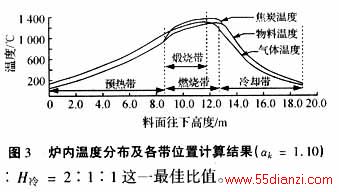

4×21m石灰炉的生产工艺条件进行了数值计算,主要结果列于图

1~图3。

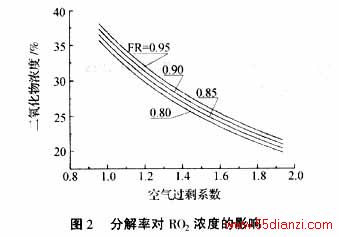

计算结果表明,根据该厂石灰炉的生产条件,操作参数应控制在:下料量15~18t/h,焦比0.075~0.078,过剩空气系数1.05~1.10较为合适[5]。这时炉内三带的长度将接近于H预:H反:H冷=2:1:1这一最佳比值。

6模型应用与检验

在实际生产现场中,为实现石灰炉运行的集[LL]中监控与自动控制,消除生产过程热工参数监测的滞后性,我们根据现场检测和测定的各种参数,增加相应的仪器设备,采用VB进行数据通讯和实时监测编程,实现了三带高度、温度和分解率的在线显示。其三带高度和分解率变化趋势可为石灰炉的炉况诊断与自动控制提供理论依据。将此软件结果投入生产实践中,通过在线输入原料和燃料成分,按数值计算结果及时地调整工艺和操作参数,有利于石灰炉高效稳定运行,提高石灰质量、降低焦比、顶温、灰温及出口CO浓度,达到增产降耗的目标。

了检验模型的可靠性,在石灰炉现场,进行了多次实时分析,测试期内分解率显示平均值为89.8%,与对应时间内石灰取样化验结果平均值89.2%很接近,可以证明本文的计算模型是准确的,足以满足工业应用的要求。自实行操作参数优化运行后,全厂石灰炉每年节约焦炭2000t左右,年直接经济效益在100万元以上。此软件在同行业具有很强的实用性和推广性。

参考文献

[1]关宸祥.石灰窑[M].北京:中国建设工业出版社,1986.

[2] 韩昭沧.燃料及燃烧[M].北京:冶金工业出版社,1993.

[3] 毕学工.高炉过程数学模型及计算机控制[M].北京:冶金工业出版社,1996.

[4] 甄文彬.石灰的生产[M].北京:中国建筑工业出版社,1982.

[5] 苑安民.石灰窑热工过程优化的研究[J].冶金能源,1999,(2).

上一页 [1] [2]

本文关键字:暂无联系方式经验交流,电工技术 - 经验交流